智能制造與智慧水務 數字化智能工廠實施路徑與智能水務系統開發規劃

在工業4.0和數字化轉型浪潮下,智能制造與智慧水務作為關鍵領域,正深刻改變傳統生產與管理模式。本文將分別探討數字化智能工廠的實施路徑與智能水務系統的開發規劃,為相關領域的實踐提供系統性參考。

一、 數字化智能工廠實施路徑與落地舉措規劃方案

數字化智能工廠的建設是一個系統性工程,需遵循科學的實施路徑,并輔以扎實的落地舉措。

- 頂層設計與戰略規劃:

- 現狀評估與目標設定:全面評估企業現有設備、流程、數據基礎與信息化水平,明確智能工廠建設的短期與長期目標,如提升生產效率、降低運營成本、實現個性化定制等。

- 藍圖繪制與路徑規劃:基于目標,設計涵蓋生產、物流、管理、服務的整體數字化藍圖,并制定分階段、可衡量的實施路線圖,確保穩步推進。

- 基礎設施與數據底座建設:

- 網絡與平臺部署:建設高可靠、低延遲的工業網絡(如5G、TSN),并部署工業互聯網平臺,實現設備、系統、產品的廣泛連接。

- 數據體系構建:建立統一的數據標準與治理體系,打通設計、生產、倉儲、運維等各環節數據孤島,構建工廠級數據湖/倉,為智能應用提供燃料。

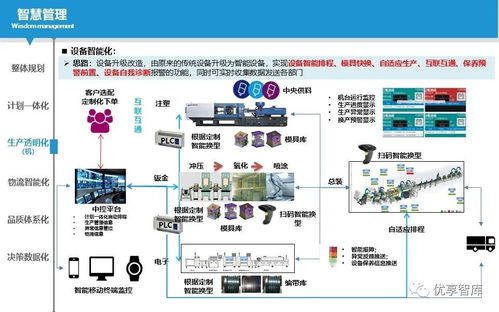

- 核心場景智能化落地:

- 生產運營優化:應用數字孿生技術,對產線進行虛擬仿真與優化。部署高級排產系統(APS)、制造執行系統(MES),實現生產過程的透明化、柔性化與精準控制。

- 設備管理與預測性維護:通過IoT傳感器實時采集設備數據,利用AI算法進行健康狀態評估與故障預測,變被動維修為主動維護,減少非計劃停機。

- 質量管控智能化:利用機器視覺、光譜分析等技術進行在線質量檢測,結合大數據分析追溯質量根因,持續提升產品質量。

- 物流倉儲自動化:引入AGV、智能立庫、RFID等技術,實現物料精準配送與倉儲智能化管理,提升物流效率。

- 組織變革與持續運營:

- 人才與組織賦能:調整組織架構以適應數字化流程,并對員工進行數字技能培訓,培養既懂工藝又懂數據的復合型人才。

- 安全與保障體系:構建涵蓋網絡安全、數據安全、物理安全的縱深防御體系,確保智能工廠穩定可靠運行。

- 持續迭代與優化:建立基于數據的持續改進機制,利用運營反饋不斷優化模型、流程與應用,實現工廠智能水平的螺旋式上升。

二、 智能水務系統開發規劃

智能水務系統旨在利用物聯網、大數據、云計算及AI技術,實現對供水、排水、節水、防洪等水務全流程的智慧化管控。

- 系統總體架構設計:

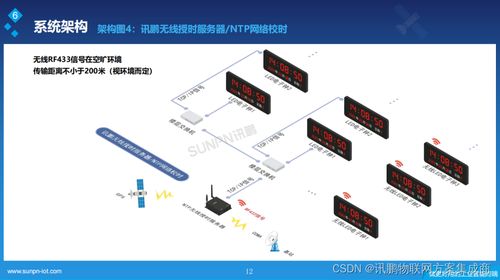

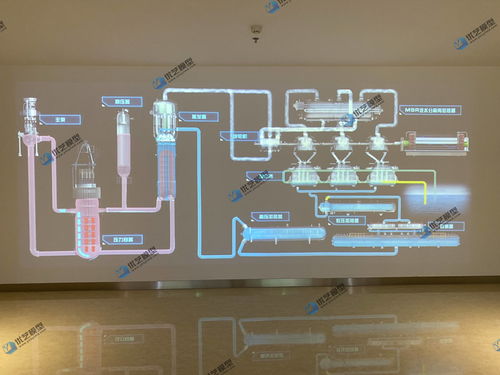

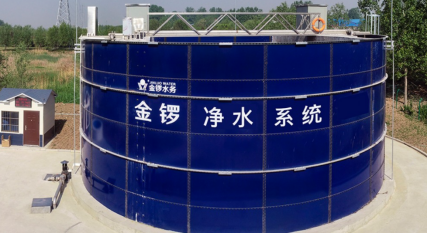

- 采用“感知層、網絡層、平臺層、應用層”的分層架構。感知層通過智能水表、水質傳感器、流量計、管網監測設備等采集全方位數據;網絡層利用NB-IoT、LoRa、光纖等傳輸數據;平臺層構建水務云平臺,進行數據匯聚、管理與分析;應用層開發面向不同業務的智能應用。

- 關鍵系統模塊開發:

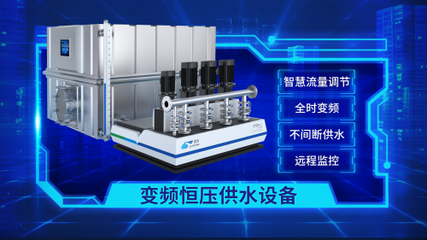

- 智能監測與調度系統:實時監測水源、水廠、管網、用戶端的水壓、流量、水質數據,通過智能算法實現泵站、閥門的優化調度,保障供水安全與穩定,降低能耗。

- 管網漏損管控系統:基于壓力、流量監測數據和聲學傳感器,利用AI模型識別并定位管網暗漏,輔助巡檢,大幅降低漏損率。

- 水質安全預警系統:建立從源頭到龍頭的全過程水質在線監測網絡,結合預測模型,對異常水質事件進行早期預警與快速溯源。

- 智能客服與營收系統:實現遠程抄表、在線繳費、用水分析、異常用水告警等功能,提升服務效率與用戶體驗。

- 綜合運營管理平臺:集成GIS地理信息系統、BIM模型、巡檢養護、應急指揮等功能,實現水務資產與運營管理的“一張圖”可視化決策。

- 實施與推進策略:

- 分步實施,試點先行:選擇條件成熟的區域或業務線(如分區計量DMA)進行試點,驗證技術路線與模式,成功后逐步推廣。

- 標準統一,數據驅動:制定統一的數據接口、通信協議與技術標準,確保系統互聯互通。堅持以數據為核心驅動業務優化與創新。

- 保障安全,注重協同:確保系統網絡安全與數據隱私,并與城市大腦、市政等部門實現數據共享與業務協同,提升城市整體治理效能。

數字化智能工廠的實施需堅持頂層規劃、夯實基礎、場景驅動與持續優化;智能水務系統的開發則應圍繞全面感知、平臺整合與智能應用展開。兩者雖領域不同,但其內核均是以數據為關鍵要素,利用新一代信息技術實現運營模式的根本性變革,最終達成提質、增效、降本、可持續發展的核心目標。

如若轉載,請注明出處:http://m.4istn.cn/product/55.html

更新時間:2026-01-05 14:49:31